IL CALCESTRUZZO FIBRORINFORZATO: RISULTATI DI UNA CAMPAGNA SPERIMENTALE SU SPRITZ-BETON RINFORZATI CON FIBRE IN ACCIAIO, VETRO E POLIPROPILENE

L. Coppola1, A. Buoso1

1Università degli Studi di Bergamo, Dipartimento di Ingegneria

luigi.coppola@unibg.it – alessandra.buoso@unibg.it

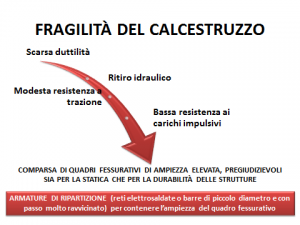

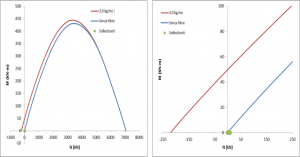

Il calcestruzzo è notoriamente un materiale a comportamento fragile (Figura 1) che unitamente alla modesta resistenza a trazione e all’innata tendenza a contrarsi per effetto del ritiro idraulico tende a fessurarsi in maniera più o meno evidente. La comparsa di quadri fessurativi generalmente rappresenta sia un problema estetico che di funzionalità, come avviene nelle pavimentazioni industriali, ove la presenza di soluzioni di continuità in servizio, per l’azione dei carichi di tipo mobile (su ruota), determinerebbe un rapido sbrecciamento dei cigli fessurativi con conseguente compromissione della funzionalità del pavimento. In molte situazione, inoltre, le fessure possono avere ricadute negative sia per la statica che per la durabilità delle strutture, per la facilità con cui le sostanze aggressive attraverso le soluzioni di continuità, raggiungono le armature corrodendole. Inoltre, la fragilità del calcestruzzo è responsabile anche della ridotta resistenza che il materiale offre nei confronti dei carichi impulsivi (urti, carichi ripetuti, etc.) come avviene, ad esempio, per i giunti strutturali negli impalcati da ponte che richiedono una costante e onerosa manutenzione straordinaria. Purtroppo, la fessurazione non riguarda solo i calcestruzzi ordinari, ma coinvolge anche i conglomerati cementizi ad alta resistenza.

Figura 1 – Le intrinseche debolezze del calcestruzzo.

Al fine di sopperire a queste carenze prestazionali intrinseche del conglomerato cementizio, nelle strutture in c.a. si fa abitualmente ricorso all’utilizzo di armature di ripartizione – generalmente in forma di reti elettrosaldate o di barre di piccolo diametro e con passo molto ravvicinato – che permettono di contenere l’ampiezza del quadro fessurativo connesso con i carichi impulsivi e con le distorsioni prodotte dai fenomeni di natura termo-igrometrica (Figura 1). Occorre sottolineare, tuttavia, come questa pratica non risolve esaustivamente la problematica connessa con la comparsa e l’attenuazione dell’ampiezza dei quadri fessurativi. Gli stati tensionali indotti da questi fenomeni, infatti, non sempre agiscono in una sola e ben definita direzione e, pertanto, la disposizione delle tradizionali barre di acciaio lungo direttrici obbligate non sempre riesce a prevenire e, soprattutto, a contenere l’ampiezza delle soluzioni di continuità. In particolari situazioni, inoltre, la presenza di ferri anche se di piccolo diametro non sortisce alcun effetto benefico nei confronti della fessurazione: è il caso, ad esempio, delle soluzioni di continuità che si manifestano nel conglomerato nella fase immediatamente successiva alla posa in opera quando un’eccessiva evaporazione dell’acqua dall’impasto ancora fresco determina la nascita di stati tensionali superiori alla modesta resistenza a trazione del calcestruzzo a causa della sua giovane età.

Per le motivazioni sopraesposte, si è pensato di introdurre nel calcestruzzo di un rinforzo discreto costituito da fibre di diversa natura. Rispetto alle tradizionali armature in forma di barre le fibre, disponendosi nella matrice cementizia a guisa di un rinforzo tridimensionale, sono capaci di assorbire gli sforzi di trazione agenti in qualsiasi direzione garantendo nei confronti delle lesioni un’azione di cucitura puntuale che impedisce alle soluzioni di continuità di propagarsi rapidamente e, conseguentemente, di attingere ampiezze elevate. Quest’azione di cucitura consente, quindi, di evitare che il materiale collassi fragilmente e, pertanto, un calcestruzzo fibrorinforzato possiede anche un’elevata capacità, rispetto a un conglomerato tradizionale, di dissipare energia resistendo ai carichi di tipo impulsivo (urti, scoppi, azioni cicliche, etc.) [1].

Dall’inizio del secolo scorso, l’impiego delle fibre, come sistema di rinforzo nel calcestruzzo è notevolmente aumentato. Le prime a essere impiegate furono le fibre d’amianto nella produzione di lastre di copertura prefabbricate. Solo più tardi, verso la fine degli anni ’40, fecero la loro comparsa, negli Stati Uniti, le fibre di acciaio e via via si svilupparono fibre di vetro, quelle organiche (polipropilene, poliacrilonitrile, poliolefiniche) provenienti da trattamenti di sintesi e recentemente anche fibre di ghisa, di ottone, ecc.[2]. Attualmente, per il confezionamento dei calcestruzzi fibrorinforzati si fa ricorso principalmente alle fibre acciaio, a quelle di vetro, in polipropilene e in poliacrilonitrile [3].

I fattori che influenzano le proprietà dei materiali cementizi fibrorinforzati sono:

-

Le proprietà chimico-fisiche delle fibre.

-

Le proprietà chimico-fisiche della matrice cementizia.

-

L’ aderenza fibra-matrice.

Tra quelle menzionate, in particolare, l’aderenza fibra-matrice riveste un ruolo di primaria importanza in quanto, essendo l’allungamento a rottura di tutte le fibre circa 2-3 ordini di grandezza superiori alla deformazione a rottura della matrice cementizia, la crisi del conglomerato avviene molto prima che si possa verificare la rottura delle fibre. Queste ultime, quindi, contribuiranno alla portanza di un elemento in calcestruzzo soltanto dopo la fessurazione della matrice, allorquando le fibre disponendosi a cavallo della lesione consentiranno la trasmissione degli sforzi attraverso i cigli fessurativi, esercitando un “effetto cucitura” (Figura 2) che impedisce all’elemento in calcestruzzo fibrorinforzato di collassare fragilmente (come avverrebbe, invece, in assenza del rinforzo fibroso).

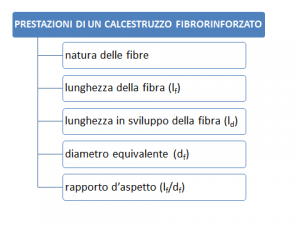

Le prestazioni di un calcestruzzo fibrorinforzato, sebbene in parte legate alle proprietà elastiche delle fibre e, quindi, alla loro natura, dipendono strettamente dall’aderenza fibra-matrice. Da questo punto di vista, acquista importanza la resistenza a compressione del calcestruzzo (in quanto l’aderenza fibra-matrice aumenta con questa proprietà), oltre ad alcuni parametri geometrici del rinforzo fibroso (Figura 3) quali:

-

la lunghezza della fibra (lf), cioè la distanza tra le estremità della fibra;

-

la lunghezza in sviluppo della fibra (ld), cioè la lunghezza della linea d’asse della fibra;

-

il diametro equivalente (df), ossia il diametro di un cerchio con area uguale all’area media della sezione trasversale della fibra;

-

il rapporto d’aspetto (o di forma) definito come rapporto tra lunghezza e diametro equivalente (lf/df).

Figura 2 – Effetto cucitura delle fibre nel calcestruzzo.

Figura 3 – Parametri del rinforzo fibroso che influenzano le prestazioni del calcestruzzo fibrorinforzato.

Il comportamento del calcestruzzo fibrorinforzato dipende strettamente dall’aderenza fibra-matrice. Da questo punto di vista, quindi, tra i parametri sopramenzionati il rapporto di forma acquista un’importanza rilevante nel definire la resistenza residua di un elemento in conglomerato fibrorinforzato dopo la fessurazione della matrice. Ovviamente, l’azione di cucitura delle fibre sarà strettamente influenzata anche dalla geometria della fibra. In particolare, quelle forme (ad esempio, con estremità piegate o uncinate, ondulate, etc.) che consentono di massimizzare l’ancoraggio della fibra dalla matrice saranno quelle che renderanno più efficiente il comportamento del materiale fibrorinforzato. L’azione di cucitura, ovviamente, dipenderà anche dal numero di fibre che si disporranno a cavallo dei cigli fessurativi. Pertanto, riveste un ruolo importante nel comportamento del composito sia il dosaggio che la dispersione delle fibre nella matrice. Ovviamente, maggiore il dosaggio, e più uniforme la dispersione, e più efficiente risulterà il rinforzo fibroso. Tuttavia, occorre tener presente che quantitativi elevati di fibre producono una riduzione della fluidità dell’impasto, tanto maggiore quanto più alto è il rapporto di forma, di cui si dovrà tener conto nella progettazione della miscela.

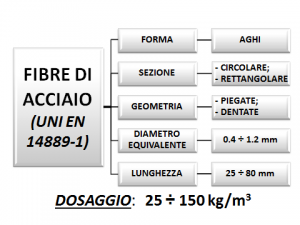

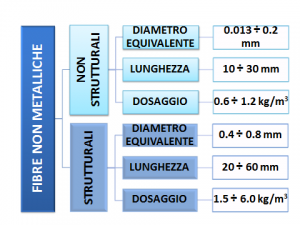

In Figura 4, vengono riassunte le principali caratteristiche e i dosaggi tipici delle fibre sia metalliche che non (es. vetro, polipropilene, etc.). Le fibre non metalliche possono essere strutturali, per la produzione di conglomerati destinati alle stesse applicazioni di quelli prodotti con le fibre di acciaio, o non strutturali generalmente utilizzate per la realizzazione di calcestruzzi destinati prevalentemente a solette e pavimenti di piccolo spessore per attenuare il rischio fessurativo derivante dal ritiro plastico del conglomerato.

Figura 4 – Caratteristiche e dosaggio delle fibre da utilizzare come rinforzo discreto nei calcestruzzi.

Attualmente i calcestruzzi rinforzati con fibre sia in parziale che totale sostituzione dell’armatura tradizionale sono utilizzati per la realizzazione di pavimentazioni industriali in calcestruzzo, parcheggi, elementi prefabbricati (strutturali e non) e rivestimenti di gallerie.

Negli ultimi anni, in Italia vi è stata una rapida diffusione nell’utilizzo dei calcestruzzi fibrorinforzati soprattutto nel settore delle pavimentazioni e dei rivestimenti per galleria (sia realizzati con calcestruzzo proiettato che gettato entro cassero). Stime cautelative (in difetto) indicano per questo tipo di rinforzi un volume complessivo di fatturato che supera i 10 milioni di euro. La diffusione del calcestruzzo fibrorinforzato è da attribuire, non solo ai vantaggi in termini strutturali, alla riduzione di ampiezza delle fessure e di conseguenza all’ aumento della durabilità, alla maggiore resistenza a fatica e ai carichi impulsivi, ma anche alla maggiore facilità di esecuzione dei manufatti e degli elementi costruttivi rispetto alla tradizionale tecnologia di realizzazione basata sull’impiego di barre di armatura e/o di reti elettrosaldate. Basti pensare, ad esempio, alle fasi di realizzazione di una pavimentazione industriale in cui le maestranze, dopo aver pulito il piano di posa, devono disporre i distanziatori, la rete elettrosaldata e gettare il calcestruzzo in condizioni di precario equilibrio dovendo camminare sulla rete d’armatura (Figura 5). Per contro, ricorrendo all’impiego del calcestruzzo fibrorinforzato, la realizzazione del pavimento risulta molto più agevole in quanto, dopo aver preparato i piani di posa e aver steso la barriera vapore si può procedere al getto senza alcuna ulteriore lavorazione aggiuntiva. Allo stesso modo, la realizzazione di un rivestimento in galleria con calcestruzzo fibrorinforzato consente di eliminare le operazioni lunghe e complicate di fissaggio della rete elettrosaldata alla parete di scavo.

La progettazione strutturale di elementi in calcestruzzo rinforzato con fibre può essere effettuata ricorrendo alle raccomandazioni emanate dalla fib (Fédération International du Béton) che ha recentemente emanato la versione finale del Model Code 2010 in cui sono state inserite due nuove sezioni sui calcestruzzi rinforzati con le fibre (materiali e comportamento strutturale). Inoltre, per quanto concerne l’Italia, è disponibile anche un documento CNR-DT 204 in cui si riportano le istruzioni per la progettazione, l’esecuzione ed il controllo di strutture di calcestruzzo fibrorinforzato.

Figura 5 – Principali vantaggi derivanti dall’impiego di calcestruzzo fibrorinforzato.

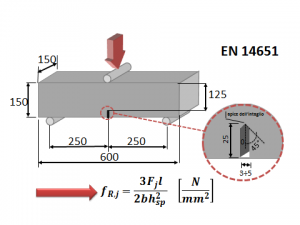

Il comportamento di un calcestruzzo fibrorinforzato è individuato attraverso le resistenze residue a trazione per flessione che il composito è in grado di assicurare dopo la comparsa della prima fessurazione (quest’ultima proprietà esclusivamente dipendente dalla resistenza a trazione del solo calcestruzzo). Le resistenze residue a trazione del calcestruzzo fibrorinforzato vengono valutate attraverso la prova di flessione secondo la norma EN 14651. I provini prismatici, confezionati in accordo alla UNI EN 12390-1, vengono intagliati in mezzeria e sottoposti a una prova di flessione su tre punti di carico in controllo di CMOD (Crack Mouth Opening Displacement), che rappresenta lo spostamento rilevato fra due punti alla base dell’intaglio (Figura 6).

Figura 6 – Schema della prova di flessione su tre punti su travetto con intaglio per forzare la fessura nella mezzeria della trave in controllo di CMOD (norma EN 14651).

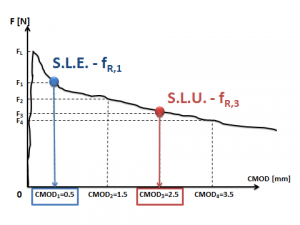

Il calcestruzzo fibrorinforzato (Figura 7) è classificato sulla base di valori puntuali delle tensioni residue nominale fR,j, corrispondenti a prefissati valori di CMOD e derivati dal carico Fj. In particolare, i calcestruzzi fibrorinforzati, in accordo al fib MC 2010, possono essere denominati mediante la resistenza a flessione (fR,1k) corrispondente a un’apertura di fessura di 0.5 mm (Tabella 1) seguita da una lettera che quantifica il rapporto tra fR,3k/fR,1k (Tabella 2), in cui fR,3k è la tensione residua in corrispondenza dell’apertura della fessura di 2.5 mm.

Figura 7 –Diagramma carico-apertura della fessura alla bocca dell’intaglio (CMOD) a seguito della prova di flessione su tre punti con intaglio in accordo alla norma EN 14651.

Se ad esempio un calcestruzzo fibrorinforzato, che, a seguito delle prove sperimentali fornisce dei valori di resistenza fR,1k =3.1 N/mm2 e fR,3k =2.5 N/mm2, sarà classificato 3b, in quanto:

-

fR,1k =3.1 N/mm2 → classe 3 (Tabella 1);

-

fR,3k / fR,1k = 2.5/3.1 = 0.81 →b (Tabella 2).

Tabella 1 – Classi di resistenza in funzione del valore di fR,1k

| CLASSE fR,1k (N/mm2) |

1.0 |

1.5 |

2.0 |

2.5 |

3.0 |

4.0 |

5.0 |

6.0 |

7.0 |

8.0 |

Tabella 2 – Lettera per la denominazione del calcestruzzo fibrorinforzato in funzione del rapporto fR,3k /fR,1k

|

fR,3k / fR,1k |

CLASSE |

|

0.5 ÷ 0.7 |

a |

|

0.7 ÷ 0.9 |

b |

|

0.9 ÷ 1.1 |

c |

|

1.1 ÷ 1.3 |

d |

|

≥ 1.3 |

e |

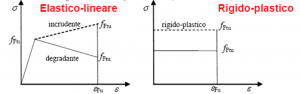

Sulla base dei valori di tensioni residue ottenuti dalla prova di flessione (EN 14651) si possono definire due legami semplificati tensione-apertura della fessura, con comportamento post-fessurativo rigido-plastico o lineare (incrudente o degradante) (Figura 8).

I parametri fondamentali per procedere al calcolo strutturale di elementi realizzati in calcestruzzo fibrorinforzato, sono fFts che rappresenta la resistenza residua di esercizio, definita come resistenza post-fessurazione valutata in corrispondenza di aperture di fessure compatibili con l’esercizio ed fFtu che rappresenta la resistenza ultima residua. In accordo al fib MC 2012, i valori tensionali, fFts e fFtu, che caratterizzano i due modelli, sono pari a:

-

-

che nel modello rigido plastico può essere semplificata con la formula

Figura 8 –Legami costitutivi semplificati tensione-apertura della fessura.

In particolare, considerando il legame costitutivo semplificato del calcestruzzo teso (e quindi trascurando la resistenza a trazione del calcestruzzo), sotto l’ipotesi di conservazione delle sezioni piane, si possono, ad esempio, tracciare i domini Momento flettente/Sforzo normale delle sezioni di calcestruzzo fibrorinforzato (Figura 9). Come si può notare in Figura 9, utilizzando un calcestruzzo fibrorinforzato non varia il comportamento a compressione, ma solo la capacità resistente a trazione. Infine, è possibile altresì fare una verifica agli stati limite di esercizio per il controllo della fessurazione.

Figura 9 –Dominio di resistenza per un calcestruzzo rinforzato con 3.0 kg/m3 di fibre in polipropilene.

Da alcuni anni, il calcestruzzo fibrorinforzato, anche grazie al diffondersi e consolidarsi di una procedura per il calcolo strutturale, è molto utilizzato per i rivestimenti in galleria, soprattutto perché consente la completa eliminazione della rete elettrosaldata riducendo così i rischi per gli operai durante le fasi di messa in opera e aumentando di conseguenza la sicurezza [4]. Da un punto di vista prettamente strutturale, il calcestruzzo fibrorinforzato consente di aumentare la tenacità e la resistenza ai carichi impulsivi, permettendo di controllare gli eventuali distacchi puntuali del rivestimento [5][6]. Nel seguito vengono presentati alcuni risultati di una campagna sperimentale condotta su betoncini fibro-rinforzati – con fibre strutturali metalliche e non – applicati a spruzzo per la realizzazione di rivestimenti per gallerie. Le prove sperimentali sono state condotte con l’obiettivo di confrontare le prestazioni reologiche ed elasto-meccaniche dei betoncini rinforzati con fibre di diversa natura oltre all’influenza derivante dall’aggiunta dell’accelerante di presa (a base di silicato di sodio) [7].

-

CAMPAGNA SPERIMENTALE

Ad un betoncino ordinario con rapporto a/c = 0.44, lavorabilità S5 (in accordo alla UNI EN 12350-2), sono stati aggiunti tre tipi di fibre: acciaio, vetro e polipropilene le cui proprietà principali sono riportate in Tabella 3.

Tabella 3 – Caratteristiche principali delle fibre utilizzate

|

Sigla |

Materiale |

Lunghezza (mm) |

Diametro (mm) |

l/d |

|

SF |

Acciaio |

33 |

0.55 |

60 |

|

GF |

Vetro |

40 |

1.6 |

25 |

|

PF |

Polipropilene |

40 |

0.9 |

44 |

I dosaggi delle fibre sono riportati in Tabella 4. É importante sottolineare come il dosaggio in volume delle fibre in acciaio ed in vetro sia sostanzialmente coincidente e, conseguentemente, le prestazioni dei calcestruzzi realizzati con queste fibre saranno direttamente confrontabili. Per quanto concerne le fibre in polipropilene, il dosaggio risulta essere di gran lunga inferiore, circa del 34% circa rispetto alle fibre in acciaio e del 39% circa delle fibre in vetro. Ovviamente, questo aspetto sarà di fondamentale importanza nell’ analisi dei risultati ottenuti.

Tabella 4 – Dosaggio (sia in volume che in massa) delle fibre e massa volumica degli impasti

|

Miscela |

Natura delle fibre |

Massa volumica |

Dosaggio delle fibre |

|

|

kg/m3 |

kg/m3 |

l/m3 |

||

| PL | – |

2341 |

– |

– |

| SF | Acciaio |

2394 |

38.2 |

4.4 |

| GF | Vetro |

2342 |

11.2 |

4.7 |

| PF | Polipropilene |

2324 |

3.5 |

2.9 |

Durante le fasi di getto (dopo 1/5 e 4/5 dello scarico della betoniera), ma comunque prima dell’aggiunta dell’additivo accelerante di presa, sono state misurate sugli impasti allo stato fresco la lavorabilità e la massa volumica. Relativamente alla massa volumica del calcestruzzo fresco non esistono differenze sostanziali tra gli impasti realizzati con le diverse fibre (Tabella 4). Pertanto, l’aggiunta delle fibre non determina anomali intrappolamenti di aria. Analogo comportamento si registra in termini di lavorabilità. Infatti, nessuna delle fibre utilizzate ha richiesto un incremento della richiesta d’acqua, a pari consistenza iniziale, rispetto all’impasto di riferimento. Inoltre, dopo 45 minuti dal confezionamento la lavorabilità è aumentata o rimasta sostanzialmente invariata rispetto a quella registrata al termine della miscelazione.

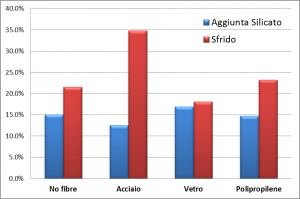

Successivamente è stato aggiunto il silicato di sodio ed il calcestruzzo è stato spruzzato sulle pareti della galleria, misurando lo sfrido (UNI EN 14488-7). Il dosaggio di additivo accelerante di presa (silicato di sodio) si è attestato nell’intervallo 13-17% circa e lo sfrido si è attestato tra il 18 e il 35% circa (Figura 10). Dai risultati ottenuti sembra emergere chiaramente come la percentuale di materiale rimbalzato durante la prova di proiezione dei betoncini sia esclusivamente influenzata dal dosaggio di additivo accelerante e non dal tipo né dal dosaggio di fibre aggiunte. Sembra, infatti, esistere una proporzionalità indiretta tra dosaggio di accelerante e sfrido: maggiore è il dosaggio di accelerante e minore risulta lo sfrido.

Per valutare le prestazioni meccaniche dei calcestruzzi fibrorinforzati, sono stati confezionati dei pannelli (UNI EN 14488-1), sia prima che dopo l’aggiunta del silicato di sodio, maturati in condizioni di cantiere, da cui sono state estratte 3 carote (d=100 mm, h=100 mm, h/d=1) per la misura della massa volumica e della resistenza a compressione dopo 1, 7 e 28 giorni.

Figura 10 –Dosaggio di additivo accelerante di presa e sfrido.

La massa volumica del calcestruzzo indurito risulta sostanzialmente uguale o tendenzialmente maggiore di quella dell’impasto di riferimento senza fibre indipendentemente dalla stagionatura e dalla presenza o meno dell’accelerante. Mentre, con l’aggiunta dell’accelerante di presa e la proiezione del calcestruzzo, c’è una riduzione delle massa volumica pari all’incirca al 2-6% rispetto a quella dell’impasto compattato a rifiuto, indipendentemente dal tempo di stagionatura e dal tipo di fibra.

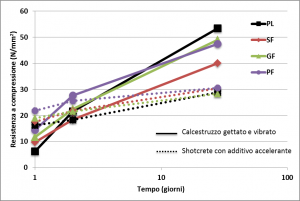

Per quanto concerne lo sviluppo della resistenza a compressione del tempo (Figura 11), si nota che dopo 1 giorno di maturazione, lo shotcrete (calcestruzzo spruzzato con aggiunta di additivo accelerante di presa) ha una resistenza maggiore di quella dell’analogo impasto confezionato senza silicato di sodio. Quindi, alle brevissime stagionature, l’accelerante di presa è in grado di compensare ampiamente l’incremento di porosità (diminuzione di massa volumica) derivante dalla proiezione del conglomerato, tanto che la resistenza meccanica a compressione dell’impasto con silicato di sodio risulta a 1g dal 50 all’85% circa maggiore di quella del betoncino senza l’accelerante. Al contrario, dopo 28 giorni, tutti gli impasti – indipendentemente dall’aggiunta delle fibre – additivati con l’accelerante di presa presentano una resistenza meccanica a compressione decisamente più bassa di quella dell’analogo impasto non additivato. In particolare, si nota come la diminuzione della resistenza a compressione sia strettamente legata alla percentuale di aggiunta dell’additivo accelerante (Figura 10): maggiore il dosaggio di silicato di sodio, minore la resistenza a compressione. In sostanza, i dati di resistenza meccanica a compressione a 28 giorni indicano come i valori di questa caratteristica siano fortemente dipendenti non dal tipo di fibra, ma dal dosaggio dell’additivo accelerante di presa. In linea di massima, si può anche stimare la penalizzazione della resistenza direttamente attribuibile all’accelerante e quella, invece, associabile con la diminuzione di massa volumica conseguente all’operazione di proiezione del betoncino.

Si tenga conto che:

-

la penalizzazione della resistenza per effetto della proiezione è del 5% circa per ogni punto percentuale di diminuzione della massa volumica;

-

la diminuzione della massa volumica del calcestruzzo è risultata compresa nell’intervallo 2÷6%.

Conseguentemente, la diminuzione della resistenza per effetto della proiezione dovrebbe essere all’incirca pari al 10÷30%. Pertanto, essendo la diminuzione della resistenza complessivamente compresa tra il 25 e il 45% circa, si deve concludere che l’effetto dell’accelerante di presa sulla diminuzione della resistenza meccanica a compressione è stimabile all’incirca in un 15%. In sostanza, i dati confermano che la penalizzazione delle resistenze meccaniche a compressione sono strettamente correlate sia alle modalità di posa in opera (proiezione) che al dosaggio di additivo accelerante di presa a base di silicato sodico più che al tipo e al dosaggio di fibre impiegate.

Figura 11 – Sviluppo della resistenza a compressione nel tempo in funzione del tipo di fibra sia di calcestruzzi gettati che spruzzati con aggiunta di additivo accelerante di presa.

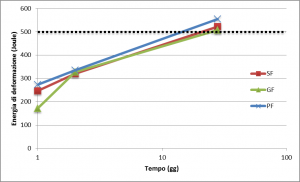

Infine, sono stati confezionati pannelli (600x600mm) di shotcrete fibrorinforzato additivato con il silicato di sodio per valutare l’energia di deformazione), in accordo alla norma UNI EN 14488-5. I risultati (Figura 12) indicano che tutti gli shotcrete superano il valore di 500 Joule, requisito minimo richiesto da normativa, dopo 28 giorni. In particolare, il valore minimo viene conseguito anche dalle fibre in polipropilene nonostante il dosaggio di queste fibre nella ricerca condotta fosse inferiore a quello del vetro e dell’ acciaio.

Figura 12 – Energia di deformazione nel tempo per shotcrete fibrorinforzati con additivo accelerante di presa.

Le prove di punzonamento indicano che il valore minimo dell’energia di deformazione viene conseguito soltanto dopo 28 giorni di maturazione. E’ probabile che la scadente qualità della matrice conseguente all’utilizzo dell’accelerante di presa abbia ridotto l’aderenza fibra-matrice penalizzando le prestazioni del betoncino spruzzato fibrorinforzato.

Sulla base dei risultati di un’indagine sperimentale condotta tesa a valutare le prestazioni reologiche e meccaniche di calcestruzzi rinforzati e con fibre di diversa natura, è possibile concludere che:

-

L’aggiunta delle fibre, indipendentemente dal dosaggio e dalla loro natura, non influenza la massa volumica del fresco, lo slump ed il mantenimento della lavorabilità nel tempo rispetto ad un calcestruzzo non fibrorinforzato.

-

Esiste una proporzionalità inversa tra il dosaggio di additivo accelerante di presa e lo sfrido: maggiore la percentuale di silicato di sodio, minore sarà lo sfrido. Inoltre, la percentuale di materiale che rimbalza non è correlata al tipo e dosaggio di fibre utilizzato.

-

Lo sviluppo della resistenza compressione è fortemente influenzato dall’aggiunta dell’additivo accelerante di presa. Dopo 1 giorno, la resistenza a compressione è maggiore per gli shotcrete, in quanto l’aggiunta dell’additivo accelerante è in grado di compensare la penalizzazione dovuta alla proiezione a spruzzo. Al contrario, dopo 28 giorni, la resistenza è maggiore per i calcestruzzi gettati senza silicato di sodio di circa un 25÷45%. La minore resistenza dei betoncini proiettati additivati con l’accelerante di presa è attribuibile per un 10÷30% alla modalità di getto (proiezione) e per un 15% circa all’aggiunta dell’additivo dell’accelerante di presa.

-

A causa dell’aggiunta dell’additivo accelerante di presa, si ha una riduzione dell’aderenza fibra-matrice, che inevitabilmente riduce la tenacità e l’energia di deformazione del composito, che raggiunge il valore minimo richiesto da normativa (di 500 Joule) soltanto dopo 28 giorni di maturazione.

-

BIBLIOGRAFIA

-

Coppola L., Cadoni E., Forni D., Buoso A. (2011). “Mechanical Characterization of Cement Composites Reinforced with Fiberglass, Carbon Nanotubes or Glass Reinforced Plastic (GRP) at High Strain Rates”, Applied Mechanics and Materials Vol. 82 190-195.

-

Collepardi M., Coppola L., Moriconi G. (1991). “Durabilità di Calcestruzzi Rinforzati con Fibre in Poliacrilonitrile”, L’Industria Italiana del Cemento, 657, 489-494.

-

Coppola L. (2008). “Il manuale del calcestruzzo di qualità”, pp. 350, Il Sole 24 Ore, Milano, Italia, ISBN 978-88-324-7027-7.

-

Zeidler K., Jäger J. (2007). “Fiber reinforced shotcrete for tunnel linings”, Recent Advances in Concrete Technology.

-

Coppola L. (2001). “Rheology Proportioning and Properties of Self-Compacting Concretes”, Proc. Self Compacting Concrete for Tunnel Linings, Sargans, Switzerland.

-

Zaffaroni P., Pistolesi C., Dal Negro E., Coppola L. and Collepardi M. (2000). “High Performance Shotcrete”, Industria Italiana del Cemento, 756, 598-605.

-

L. Coppola, A. Buoso, F. D’Alessandro, (2013). “Comparative Evaluation of Steel, Glass and Polypropilene Fiber Reinforced Shotcretes for Tunnel Lining”, Proceedings of ACI Italy Chapter 3rd Workshop on “The New Boundaries of Structural Concrete”, 165-174, Editors L. Coppola, R. Realfonzo, P.Riva, Bergamo, October 3-4, 2013, ISBN 978-88-904292-7-9.