Prestazioni reologiche e meccaniche di calcestruzzi confezionati con acque di lavaggio delle autobetoniere

Luigi Coppola, Alessandra Buoso, Simone Pellegrini, Sergio Lorenzi

Università degli Studi di Bergamo, Dipartimento di Ingegneria, Dalmine (Bergamo)

SOMMARIO

L’articolo affronta la problematica del riciclo di acqua di lavaggio delle autobetoniere in sostituzione di quella potabile nella produzione di calcestruzzo. Nello specifico, sono state studiate le prestazioni reologiche e meccaniche del calcestruzzo sostituendo integralmente l’acqua potabile con acque di lavaggio provenienti da un impianto di chiarificazione. Sono state prelevate tre acque con contenuto di solidi compreso tra 0,13 % e 5,5% in massa. Sono stati utilizzati tre diversi tipi di cemento maggiormente diffusi nel mercato italiano, con diverse classi di resistenza. Il rapporto acqua-cemento è stato modificato al fine di produrre due serie di calcestruzzi con resistenza a compressione a 28 giorni pari a 30 e 35 MPa. Il dosaggio dell’additivo superfluidificante è stato regolato al fine di conseguire un valore di slump di 210 mm al termine della procedura di miscelazione. Il mantenimento della lavorabilità nel tempo è stato valutato fino a 60 minuti sia mediante prove di abbassamento al cono che di spandimento alla tavola a scosse. Dopo 60 minuti dal confezionamento è stata effettuata una riaggiunta di acqua per riportare il conglomerato ad una lavorabilità pari a quella iniziale (retempering). La resistenza alla compressione a 1, 7 e 28 giorni è stata misurata su provini cubici estratti prima e dopo il retempering.

I dati indicano che la quantità di solidi sospesi in acqua influenza la perdita della lavorabilità nel tempo e si osserva una perdita fino a 2 classi di consistenza dopo 60 minuti di confezionamento per il maggiore contenuto di particelle. La quantità di acqua potabile da riaggiungere nella procedura di retempering del calcestruzzo aumenta con il tenore di solidi sospesi e si osserva una proporzionale riduzione della resistenza a compressione. La presenza di particelle solide provoca, di contro, un aumento della resistenza a compressione alle brevissime stagionature; questo effetto è ascrivibile al miglioramento dell’interfaccia pasta/aggregato.

La modifica della curva granulometrica degli aggregati per tener conto del maggior apporto di solidi sospesi nell’acqua di lavaggio permette di limitare la perdita di lavorabilità e riduce il rischio di indesiderabili riaggiunte d’acqua in cantiere che provocherebbero inevitabili penalizzazioni della resistenza a compressione del conglomerato. I dati sperimentali confermano la possibilità di utilizzare acqua di lavaggio per la produzione di calcestruzzo in sostituzione di acqua potabile anche se è necessario provvedere alla ridefinizione del mix design del conglomerato per compensare il maggior apporto di fini e finissimi con l’acqua di lavaggio.

The reuse of wash water from beton washing system for concrete manufacturing

SUMMARY

The paper deals with the replacement of drink water with wash water in concrete production. In the specific, the rheological and mechanical performance of concrete manufactured by the whole substitution of potable water with waters used to wash out truck mixers were evaluated. Concrete mixtures were manufactured by using three different wash water samples drawn from a beton wash plant; the solid particle amount in the water was in the range 0.13%-5.5% by mass. Three different cements types were used and the water-cement ratio was adjusted in order to manufacture two series of concrete with 30 and 35 MPa compressive strength at 28 days. The superplasticizer dosage was adjusted to attain a slump value of 210 mm at the end of the mixing procedure. The workability and workability loss up to 60 minutes were also evaluated. At 60 minutes fresh water addition was carried out to simulate concrete retempering. The compressive strength at 1, 7 and 28 days was measured on cubic samples extracted previous and after the retempering procedure. The amount of suspended solids in wash water strongly influences the workability retention: the higher the solid particles content, the lower the workability at 60 minutes. Hence, the amount of drinking water for concrete retempering increases with the suspended solids amount; as a consequence, the higher the particle content, the lower the compressive strength after the retempering procedure. On the contrary, the presence of solid particles causes an increase in the early compressive strength; this effect can be ascribed to the improvement of the cement paste/aggregates interface.

The modification of the grading curve to take into account about the presence of suspended solids in water permits to limit the workability loss and reduces the risk of undesirable concrete retempering in the job site .

The experimental data confirms the possibility to use wash water for concrete manufacturing in substitution of fresh water. However, the modification of the mix design i.e. the reduction of the amount of fine sand should be considered to compensate the solid particles content in water.

1. INTRODUZIONE

Negli ultimi anni si sta facendo sempre più attuale la problematica della sostenibilità poiché il rapido incremento della popolazione mondiale e del consumo di risorse enfatizza l’esigenza di riduzione di tutti i costi di produzione, sia economici che ambientali, per preservare l’ecosistema globale. Tale riduzione può essere attuata mediante un utilizzo ponderato delle risorse disponibili e un sistematico riciclo di tutti i materiali usati, per evitare inutili sprechi e un aumento dei rifiuti da conferire a discarica, con ovvie negative conseguenze sull’ambiente. In questo modo è possibile ridurre sia l’utilizzo di nuove materie prime nelle varie lavorazioni, sia i consumi energetici, ma altresì l’inquinamento dell’atmosfera, del terreno e delle acque.

È indispensabile, pertanto, adottare una diversa linea di comportamento soprattutto nel settore delle costruzioni, caratterizzato da un elevato consumo delle risorse naturali. Del resto, le tematiche di ricerca nel settore della “green building” indicano nel riciclo e riutilizzo delle materie prime una via doverosa da percorrere in una logica di ecosostenibilità [1-4].

Il lavaggio delle autobetoniere e degli impianti operanti a contatto con calcestruzzo o conglomerati cementizi allo stato fresco al termine della giornata è senza dubbio costoso in termini di “natura consumata”. Diversi lavori in letteratura hanno individuato il quantitativo di acqua utilizzata per il lavaggio: alcuni autori hanno individuato quantitativi di acqua in media superiore ai 500 litri [5], altri hanno indicato in media 90 litri di acqua di scarico per ogni metro cubo di calcestruzzo preconfezionato [6]. Parker et al. [7] Stimano che, se si considera un’autobetoniera da circa 10 metri cubi che trasporta calcestruzzo preconfezionato, dall’1 al 4% del calcestruzzo aderisce alle pareti interne del tamburo e deve essere rimosso completamente.

Dal punto di vista qualitativo, le acque reflue derivanti dal lavaggio sono caratterizzate dalla presenza sia di materiali cementizi sia da residui degli additivi normalmente impiegati nel confezionamento del calcestruzzo. Inoltre, anche il deflusso delle acque meteoriche può contenere materiali cementizi e altre impurità che vengono lavate via dall’area della centrale di betonaggio. In generale, nell’acqua di scarico sono contenuti anche solidi disciolti di diversa natura, i quali comprendono: solfati e idrossidi dal cemento, cloruri, olio e grasso provenienti dagli impianti e dalle macchine, piccole quantità di altre sostanze chimiche associate all’idratazione del cemento Portland e sostanze derivate dagli additivi chimici [8]. Diverse norme, tra cui ASTM C 94, AASHTO M 157 e, in particolare la UNI EN 1008 definiscono, di fatto, limiti stringenti sulla qualità dell’acqua da utilizzare nel confezionamento del calcestruzzo. In questo contesto, le acque da riciclo hanno un residuo solido non superiore a 45 g/L, con un sedimento a riposo tra 5/15 e 80 ml, che ne impedirebbe di fatto l’utilizzo nel confezionamento di calcestruzzo[9]. L’acqua di lavaggio delle autobetoniere, in aggiunta, è considerata un rifiuto [7] poiché decisamente alcalina, caratterizzata da un valore di pH compreso tra 11 e 12, che non permette neppure di trattarla come acqua reflua [10]. Oggigiorno sono disponibili sul mercato diversi metodi e sistemi per ridurre il valore del pH delle acque di lavaggio, come l’aggiunta di acidi, tipicamente acido solforico o acido cloridrico, di anidride carbonica gassosa o secca. Tali aggiunte, tuttavia, aggravano ulteriormente il bilancio sia economico che ecologico.

I grossi volumi di acqua reflua, che varia anche in funzione del volume di acque meteoriche, sono in genere stoccati e lasciati sedimentare per gravità per poi essere utilizzati solo il giorno seguente per il confezionamento di nuovo calcestruzzo. Ovviamente si producono anche quantitativi assai rilevanti di fanghi che sono fatti asciugare in siti appositi delle centrali di betonaggio o sono compattati con filtropresse prima di essere conferiti a discarica, con aggravi sia in termini economici che ecologici.

Negli ultimi anni sono state studiate diverse soluzioni per permettere il riutilizzo completo delle acque di lavaggio per il confezionamento di nuovo calcestruzzo, tuttavia è necessario considerare che la presenza di materiale fine e finissimo potrebbe causare una diminuzione delle prestazioni reologiche e meccaniche del calcestruzzo, con evidenti ricadute negative sulla concreta utilizzabilità di tali impianti. In realtà numerosi studi fino ad oggi hanno dimostrato che l’utilizzo delle acque di riciclo non provoca penalizzazioni eccessive delle prestazioni reologiche e meccaniche del conglomerato [11-14].

-

Metodologia Sperimentale

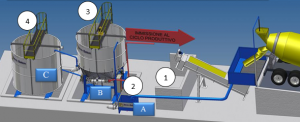

La sperimentazione ha previsto il confezionamento di calcestruzzi con acque da riciclo provenienti da un impianto innovativo sviluppato da Tecno-Beton. Tale impianto permette il recupero completo dell’aggregato e delle frazioni fini (filler, cemento, aggiunte minerali…) provenienti dal lavaggio delle autobetoniere per decantazione e separazione. Nello specifico, l’impianto prevede un primo punto di separazione immediatamente a valle della vasca di raccolta dell’acqua di lavaggio, per recuperare le frazioni di aggregato maggiori di 5 mm (punto 1); l’acqua raccolta dalla vasca è convogliata in una vasca dove rimane in agitazione (punto 2) e successivamente è pompata nel primo serbatoio che costituisce l’impianto di chiarificazione (punto 3). Qui viene lasciata sedimentare per sei ore durante la notte. Dopo sei ore, l’acqua chiarificata presente nella parte superiore del primo serbatoio è inviata al serbatoio di stoccaggio (punto 4).

La sperimentazione ha previsto il confezionamento di calcestruzzi con acqua potabile conforme alla UNI EN 1008, come riferimento (CR), e con tre acque prelevate in corrispondenza dei punti identificati con le lettere A, B e C in Figura 1. I calcestruzzi sono stati denominati CA, CB e CC ad indicare gli impasti confezionati con acqua tipo A, B, C, rispettivamente. Le composizioni dei calcestruzzi di riferimento sono riportate in Tabella 2.

Tabella 1 Contenuto di solidi delle acque prelevate dall’impianto di chiarificazione

|

Acqua |

Residuo solido (%) |

|

A |

1.40 |

|

B |

5.53 |

|

C |

0.13 |

I valori di residuo solido calcolati per le tre acque sono riportati in Tabella 1. L’acqua B è quella caratterizzata dalla presenza di un quantitativo di solidi dispersi più elevato, pari al 5.53%, in quanto prelevata dalla zona bassa della vasca di sedimentazione. L’acqua A proviene direttamente dallo sfioro della vasca di raccolta della prima acqua di lavaggio, nella quale sono presenti solidi in sospensione fino a 5mm di diametro poiché le frazioni più grosse sono già state raccolte e separate. Questa acqua ha un contenuto di solidi intermedio, pari a 1.40%. L’acqua C è stata prelevata nel secondo serbatoio di stoccaggio, dove è trasferita l’acqua chiarificata presente nella parte superiore del primo serbatoio, dopo le sei ore di sedimentazione. Questa acqua, di conseguenza, è quella che contiene il minor quantitativo di solidi dispersi, pari allo 0.13% in massa.

Sono stati confezionati 6 diversi calcestruzzi per ogni acqua utilizzata, 3 con resistenza a compressione caratteristica pari a 30 MPa e 3 con resistenza caratteristica pari a 35 MPa. Per ogni classe di resistenza sono stati utilizzati tre diversi cementi: II/B-LL 32.5R, II/A-LL 42.5R, IV/A-V 32.5R. L’additivo superfluidificante a base acrilica è stato dosato in modo tale da conseguire una lavorabilità pari a 210 mm di slump (S5, in accordo alla EN 206-1) al termine della procedura di miscelazione.

Sul calcestruzzo fresco sono state condotte misure di lavorabilità mediante valutazione dell’abbassamento al cono di Abrams in accordo alla EN 12350-2 e di spandimento EN 12350-6 a 0, 30 e 60 minuti dal confezionamento dell’impasto per determinare la perdita di fluidità nel tempo. L’aria intrappolata e la massa volumica sono state misurate dopo 60 minuti dal confezionamento in accordo alle norme EN 12350-6 e EN 12350-7, rispettivamente.

Tabella 2: Composizioni di riferimento dei calcestruzzi confezionati con acqua potabile (CR)

|

Rck 30 |

Rck 35 |

|||||

|

II/B-LL |

IV/A |

II/A- LL |

II/B-LL |

IV/A V |

II/A-LL |

|

|

Cemento |

350 |

340 |

310 |

380 |

370 |

340 |

|

Acqua |

175 |

180 |

178 |

176 |

183 |

182 |

|

a/c |

0.50 |

0.53 |

0.57 |

0.46 |

0.49 |

0.54 |

|

Sabbia |

754 |

763 |

795 |

727 |

735 |

768 |

|

Ghiaietto |

497 |

494 |

496 |

499 |

493 |

495 |

|

Ghiaia |

553 |

551 |

553 |

555 |

552 |

553 |

|

Additivo superfluidificante |

3.0 |

2.5 |

2.3 |

3.2 |

2.7 |

2.5 |

Dopo 60 minuti dal confezionamento si è provveduto ad una riaggiunta di acqua in betoniera per riportare il conglomerato ad una lavorabilità, intesa come abbassamento al cono, di 210 mm. Questa operazione ha permesso di simulare e di valutare l’effetto di indesiderate riaggiunte d’acqua in cantiere sulle prestazioni meccaniche dei conglomerati confezionati.

In tal senso si è provveduto al prelievo di 6 provini cubici di lato 100 mm prima (pre-riaggiunta) e di 6 dopo aver effettuato la riaggiunta di acqua (post-riaggiunta) da sottoporre a prove di compressione a 1, 7 e 28 giorni di maturazione. Dopo il getto, i provini di calcestruzzo sono stati maturati ad umido per 24 ore, poi immersi in acqua a 20°C. I provini cubici sono stati misurati e pesati prima della prova di compressione per determinare la massa volumica del conglomerato allo stato indurito.

Le prove in calcestruzzo hanno previsto il confezionamento di conglomerati utilizzando le composizioni della centrale di betonaggio, sia con acqua potabile che da riciclo. Per tener conto dell’apporto di materiale fine delle acque da riciclo, in una serie di impasti sono state modificate le composizioni con classe di resistenza Rck 30, confezionate con acqua tipo B, più ricca in solidi, al fine di valutare gli effetti di tale correzione sulle prestazioni reologiche e meccaniche dei conglomerati.

3. RISULTATI E DISCUSSIONE

I risultati sono suddivisi per tipologia di acqua, caratterizzata dal valore di contenuto di solidi, al fine di poter confrontare le prestazioni dei calcestruzzi di riferimento, identificati con la sigla CR (Rck 30 e 35) con quelli confezionati con l’utilizzo delle tre acque di riciclo, identificati con le sigle CA, CB e CC (Rck 30 e 35). I calcestruzzi confezionati considerando la correzione della composizione sono stati denominati CB Mod (Rck 30). Salvo dove diversamente indicato, i dati esprimono il valore medio e la dispersione per i diversi cementi utilizzati nelle due diverse classi di resistenza.

-

Effetto del contenuto di solidi delle acque di riciclo sulle proprietà del calcestruzzo fresco

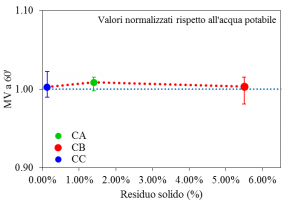

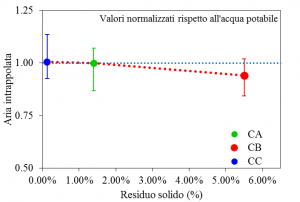

Nella Figura 2 e nella Figura 3 è riportato l’effetto del contenuto di particelle solide nell’acqua da riciclo rispettivamente sulla massa volumica allo stato fresco e sull’aria intrappolata misurati 60 minuti dopo il confezionamento dell’impasto; i risultati sono stati normalizzati rispetto a quelli ottenuti sull’acqua potabile.

Figura 2: Massa volumica allo stato fresco a 60’ per i calcestruzzi confezionati

Figura 3: Contenuto d’aria (porosità) a 60’ per i calcestruzzi confezionati

La massa volumica allo stato fresco non è influenzata dal tenore di solidi dispersi; i valori sono simili a quelli ottenuti per l’acqua potabile. Lo stesso effetto è stato osservato per l’aria intrappolata. Il contenuto di aria a 60’ rispetto ai calcestruzzi di riferimento confezionati con l’acqua potabile è molto simile e si osserva solo una leggera diminuzione per l’acqua di riciclo con il tenore di residuo solido maggiore.

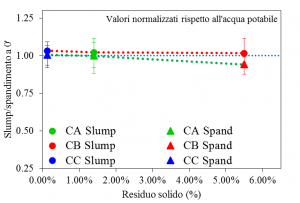

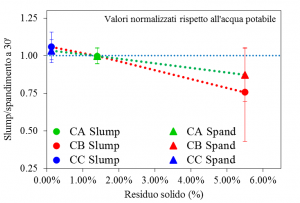

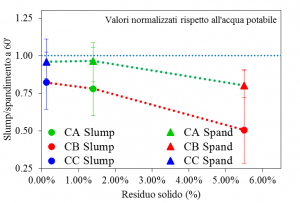

Per quanto riguarda i valori di lavorabilità del calcestruzzo sia in termini di slump sia di spandimento (Figura 4 – Figura 6) si osserva come al termine della miscelazione i valori registrati sono in linea con quelli dei calcestruzzi di riferimento. A 30 minuti (Figura 5), invece, i valori di slump e spandimento normalizzati diminuiscono all’aumentare del tenore di residuo solido nelle acque di riciclo: tale comportamento diventa molto più evidente dopo 60 minuti dal confezionamento (Figura 6). Questo comportamento è ascrivibile essenzialmente al maggior apporto di materiale fine che si ha nel caso dell’utilizzo di acque a maggior tenore di solidi dispersi. Quindi, l’aumento del tenore di solidi provoca una drastica diminuzione del mantenimento della lavorabilità nel tempo. In tal senso, è possibile notare come le misure di slump facciano registrare penalizzazioni ben più evidenti rispetto allo spandimento, specialmente dopo 60 minuti dal confezionamento. Questo effetto è sicuramente attribuibile al tenore di fini che, crescendo col contenuto di solidi nelle acque da riciclo, rende i conglomerati maggiormente coesivi.

Figura 4: Confronto di slump e spandimento a 0’ per i calcestruzzi confezionati con le acque di riciclo A, B, C normalizzati ai calcestruzzi confezionati con l’acqua potabile

Figura 5: Confronto di slump e spandimento a 30’ per i calcestruzzi confezionati con le acque di riciclo A, B, C normalizzati ai calcestruzzi confezionati con l’acqua potabile

Questa caratteristica si riflette maggiormente sulle misure di slump, che valuta essenzialmente la capacità del conglomerato di scorrere se soggetto al proprio peso; la tavola a scosse, invece, evidenzia la capacità di scorrere del conglomerato se soggetto a sollecitazioni dall’esterno come, per esempio, la vibrazione per la compattazione del conglomerato; tale misura evidenzia come il conglomerato, seppur maggiormente coesivo per il maggior apporto di fini, abbia una buona capacità di scorrere anche a 60 minuti.

L’acqua caratterizzata dal minor tenore di residuo solido (acqua C) ha evidenziato valori del tutto simili all’acqua potabile e si è registrato solo un modesto effetto dopo 60 minuti dal confezionamento, comunque limitato.

Figura 6: Confronto di slump e spandimento a 60’ per i calcestruzzi confezionati con le acque di riciclo A, B, C normalizzati ai calcestruzzi confezionati con l’acqua potabile

-

Effetto del contenuto di solidi sulla quantità di acqua riaggiunta nella fase di retempering

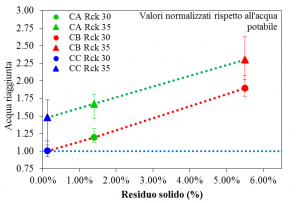

Come atteso, a causa dell’effetto della maggior perdita di lavorabilità connessa con il maggiore apporto di materiale fine, il dosaggio dell’acqua da aggiungere nella fase di retempering dei conglomerati è risultato fortemente dipendente dal tenore di solidi (Figura 7). Nello specifico, il dosaggio di acqua riaggiunta è tanto maggiore quanto maggiore è il residuo solido. Il quantitativo di acqua impiegato nel processo di retempering per i calcestruzzi con Rck 30 risulta sempre inferiore a quello per i calcestruzzi con Rck 35; questo è essenzialmente da ascrivere al maggiore dosaggio di cemento e ai minori rapporti a/c di progetto per il calcestruzzo a maggiore Rck, che implicano una richiesta di acqua maggiore.

Figura 7: Confronto tra la riaggiunta di acqua per i calcestruzzi confezionati con le acque di riciclo A, B, C normalizzata ai calcestruzzi di riferimento (valori medi dei tre cementi)

L’acqua che è necessario aggiungere al conglomerato affinché ritorni in classe di lavorabilità iniziale S5 dopo 60 minuti dalla miscelazione degli ingredienti in betoniera ha un andamento lineare, con coefficienti angolari simili nel caso dei calcestruzzi con classe di resistenza Rck 30 e Rck 35; l’incremento è sostanzialmente costante per i due gruppi dei tre cementi considerati.

-

Effetto del contenuto di solidi sulle proprietà meccaniche del calcestruzzo

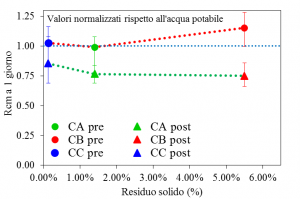

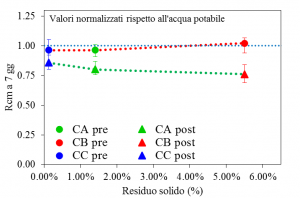

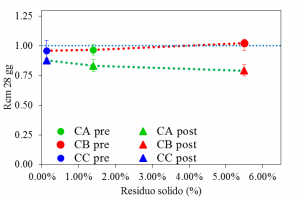

Al fine di valutare l’effetto del tenore di solidi dispersi sulle prestazioni meccaniche dei calcestruzzi confezionati con acque da riciclo rispetto all’acqua potabile, i valori di resistenza meccanica a compressione prima e dopo il retempering sono stati normalizzati rispetto all’acqua potabile (Figura 8 – Figura 10); l’indicatore pieno è stato utilizzato per identificare i valori pre-retempering, mentre l’indicatore vuoto per identificare quelli post-retempering).

Figura 8: Confronto della resistenza meccanica a compressione a 1 giorno pre e post-retempering per i calcestruzzi confezionati con le acque di riciclo A, B, C normalizzata all’acqua potabile

Figura 9: Confronto della resistenza meccanica a compressione a 7 giorni pre e post-retempering per i calcestruzzi confezionati con le acque di riciclo A, B, C normalizzata all’acqua potabile

I grafici evidenziano un leggero aumento della resistenza meccanica a compressione prima del retempering all’aumentare del tenore di solidi nell’acqua; tale incremento è maggiore ai più brevi tempi di maturazione, e diventa poco significativo già dopo 7 giorni. Questo effetto è da attribuire essenzialmente al miglioramento della qualità della matrice cementizia ad opera dei fini introdotti con l’acqua; è, infatti, ben noto che l’apporto di materiale fine riduce la porosità e migliora le proprietà meccaniche del conglomerato.

La tendenza si modifica drasticamente se si considerano i valori di resistenza a compressione dopo retempering rispetto a quelli ottenuti con l’acqua potabile; l’abbattimento è piccolo o trascurabile solo nel caso dell’acqua da riciclo a minor contenuto di solidi, ovvero l’acqua C, mentre diventa particolarmente significativo all’aumentare di questo parametro.

Valori normalizzati rispetto all’acqua potabile

Figura 10: Confronto della resistenza meccanica a compressione a 28 giorni pre e post-retempering per i calcestruzzi confezionati con le acque di riciclo A, B, C normalizzata all’acqua potabile

L’effetto si osserva in modo evidente sia alle brevi, sia alle lunghe stagionature. Questo risultato è una chiara conseguenza della maggiore perdita di lavorabilità registrata all’aumentare del tenore di solidi dispersi nell’acqua da riciclo; infatti, maggiore è la perdita di fluidità, maggiore è l’acqua necessaria per il retempering e, di conseguenza, maggiore sarà la penalizzazione della resistenza meccanica a compressione per l’aumentato dosaggio di acqua, a pari contenuto di cemento.

-

Effetto della compensazione del contenuto di solidi sulle proprietà reologiche e meccaniche del calcestruzzo

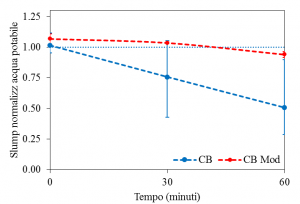

In Figura 11, Figura 12 e Figura 13 si riportano i risultati delle misure reologiche e meccaniche condotte sugli impasti in classe di resistenza Rck 30, confezionati con acqua da riciclo tipo B, sui tre diversi cementi.

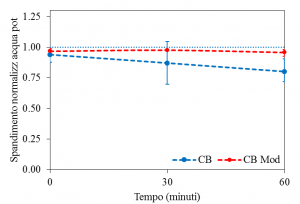

Figura 11: Confronto tra i valori medi dello slump dei CB e CB Mod a 0, 30 e 60 minuti

Figura 12: Confronto tra i valori medi dello spandimento dei CB e CB Mod a 0, 30 e 60 minuti

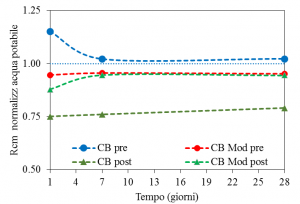

I dati sono stati normalizzati rispetto al conglomerato confezionato utilizzando acqua potabile. Le sigle CB e CB Mod identificano rispettivamente i calcestruzzi confezionati con acqua B senza e con compensazione del tenore di fini.

La perdita di lavorabilità dei calcestruzzi confezionati modificando le rispettive composizioni di centrale (Figura 11 e Figura 12) tendono a sovrapporsi al riferimento, diversamente da quanto osservato per i calcestruzzi confezionati con l’acqua di riciclo B. Alla luce di quanto affermato in precedenza, il miglior mantenimento della lavorabilità nel tempo mostrato a seguito della compensazione del tenore di fini apportato dall’acqua, riduce il dosaggio di acqua da riaggiungere nella fase di retempering. Anche in questo caso si può osservare come lo slump test faccia registrare penalizzazioni maggiori in termini di mantenimento della lavorabilità nel tempo che, tuttavia, sono completamente recuperate attuando un’opportuna correzione del tenore di fini in composizione.

Questa osservazione è confermata dai dati di resistenza meccanica a compressione post retempering (Figura 13); la curva relativa ai calcestruzzi confezionati con l’acqua di riciclo B con compensazione del tenore dei fini tende a traslare verso l’alto, posizionandosi leggermente al di sotto della retta di riferimento. La correzione della composizione del conglomerato per tenere conto del contenuto di fini permette di allineare le prestazioni meccaniche a quelle ottenute utilizzando acqua potabile.

Figura 13: Confronto tra i valori medi delle Rcm dei CB e CB Mod a 1, 7 e 28 giorni

Per quanto attiene le resistenze a compressione pre-retempering, è già stato evidenziato l’effetto benefico dell’apporto di materiale fine sulle resistenze alle brevi stagionature; in questo caso, la modifica della composizione non permette di beneficiare di questo contributo, tuttavia i valori son del tutto in linea con il riferimento alle medie e lunghe stagionature.

Dall’analisi dei risultati sperimentali si desume quindi che, eseguendo un’opportuna modifica alla composizione del calcestruzzo confezionato con acqua di riciclo, indipendentemente dal quantitativo di materiale fine che tale acqua contiene, è possibile ottenere un conglomerato con prestazioni reologiche e meccaniche del tutto simili a quelle del calcestruzzo confezionato con l’acqua potabile. In tal senso è possibile evitare le maggiori problematiche che l’utilizzo di un’acqua di riciclo comporta, in primo luogo il rischio di indesiderate riaggiunte di acqua in cantiere al seguito di una eccessiva perdita di lavorabilità causata da un eccesso di fini in composizione.

4. Conclusioni

La ricerca sperimentale ha permesso di evidenziare l’effetto dell’utilizzo di acque da riciclo prelevate da un impianto di chiarificazione innovativo sulle prestazioni reologiche e meccaniche del calcestruzzo. La ricerca ha confermato il possibile utilizzo delle acque di riciclo provenienti dal lavaggio delle autobetoniere per il confezionamento di nuovo calcestruzzo.

Il contenuto di particelle fini provoca essenzialmente un incremento della perdita di lavorabilità nel tempo che espone al rischio di riaggiunte indesiderate di acqua in cantiere, con conseguente abbattimento delle resistenze meccaniche a compressione del conglomerato. Alle brevi stagionature, di contro, la presenza di materiale fine provoca un miglioramento delle prestazioni meccaniche del conglomerato, grazie ad un miglioramento della qualità della matrice, come noto in letteratura.

Valutando in modo corretto il contenuto dei solidi dispersi in acqua e apportando opportune correzioni alla composizione del calcestruzzo per tenere conto della quantità di fini introdotti con l’acqua da riciclo è possibile confezionare calcestruzzi con prestazioni reologico-meccaniche del tutto simili a quelle del calcestruzzo confezionato con acqua potabile.

4. Bibliografia

-

Coppola L., Lorenzi S., Marcassoli P., Marchese G. (2007). “Concrete Production by Using Cast Iron Industry By-Products”, Industria Italiana del Cemento, 836, 748-756.

-

Coppola L., Lorenzi S., Buoso A. (2010). “Electric arc furnace granulated slag as a partial replacement of natural aggregates for concrete production”. Second International Conference on Sustainable Construction Materials and Technologies, Ancona, Italy. Web only Papers.<http://www.claisse.info/Proceedings.htm>.

-

Coppola L. (2001). “Rheology and Mix Proportioning of Self-Compacting Concretes” Industria Italiana del Cemento, 762, 152-163.

-

Coppola L., Cerulli T., Salvioni D. (2005). “Sustainable Development and Durability of Self-Compacting Concretes”, Proc. 11th International Conference on Fracture 2005, ICF11, 3, 2226-2241.

-

S. O. Ekolu e A. Dawneerangen, “Evaluation of recycled water recovered from a ready – mix concrete plant for reuse in concrete”. Journal of the South African Institution of Civil Engineering, Vol. 52, No 2, 2010, 77 – 82

-

S. Abdol Chini e William J. Mbwambo, (1996) “Environmentally friendly solutions for the disposal of concrete wash water from ready mixed concrete operations”. Cib W89 Beijing International Conference,

-

Parker, C.L. and Slimak, D.A., (1977) “Waste Treatment and Disposal Costs for the Ready – Mixed Concrete Industry”. The American Concrete Institute

-

Florida Department of Environmental Protection, Environmental Science & Engineering, (1994) “Monitoring Studies at Concrete Batch Plant, Phase III”, Tallahassee, Florida

-

Luigi Coppola, (2007) “Concretum”, McGraw-Hill

-

Regolamento Regionale 3/2006 della Regione Lombardia del 24/03/2006, Allegato B

-

Abrams, D.A., (1924) “Tests of Impure Waters for Mixing Concrete”. Proceedings of The American Concrete Institute

-

Borger, J., Carrasquillo, (1994) RL and Fowler, DW “Use of Recycled Wash Water and Returned Plastic Concrete in the Production of Fresh Concrete”. Advanced Cement Based Materials, November

-

Ullman, G.R. (1973) “Re-use of Wash Water as Mixing Water”. National Ready Mixed Concrete Association, Technical Information Letter No. 298, Silver Spring, MD, March

-

Meininger, R.C. “Recycling Mixer Wash Water and Its Effect on Ready Mixed Concrete”. National Ready Mixed Concrete Association